АСУТП цеха производства галлия

|

Введение

Реализация.

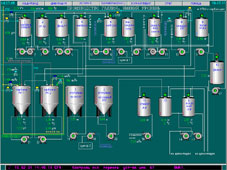

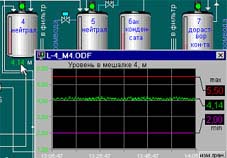

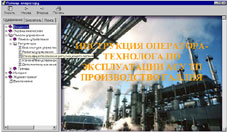

Кроме того, в АСУТП осуществляется следующие процессы регулирования: В связи с тем, что на объекте автоматизации процессом получения исходного продукта управляют одновременно два оператора-технолога, было предусмотрено разделение на соответственное количество панелей управления: участок подготовки цементируемой смеси (нижний уровень) и участок цементации. Участок подготовки цементируемой смеси.  Рис.1 Мнемосхема нижнего уровня. Рис.1 Мнемосхема нижнего уровня.Внешний вид мнемосхемы нижнего уровня показан на рис.1. Изображение на мнемосхеме позволяет оператору достаточно быстро фиксировать текущие изменения. Внешний вид емкостей по размеру и форме пропорционален натуральным. Таким образом, мимолетный взгляд оператора на объект не заставляет проводить анализ определения типа емкости, а непосредственно фиксирует параметры объекта. Вблизи каждой емкости расположены параметры данного объекта: температуры, уровни, регулирующие клапана и т.д. Щелчок мыши по величине параметра позволяет вызвать его графическое изображение (см. рис.2.). Для удобства настройки и возможности будущей модернизации АСУТП был разработан динамический элемент (Dynamo). Данный элемент позволяет быстро, используя несколько щелчков мыши, добавить необходимый параметр и его тренд (см. свойство динамического элемента на рис. 3.) Меню, расположенное в верхней части экрана мнемосхемы, предоставляет возможность оператору осуществить переход к любой панели управления. Эта операция необходима для того, чтобы в случае возникновения нештатной ситуации была взаимозаменяемость операторов-технологов.  Рис.2 Вызов тренда параметров Рис.2 Вызов тренда параметров Рис. 3 Свойство динамического элемента. Рис. 3 Свойство динамического элемента.Участок цементации. Участок цементации состоит из 17 цементаторов. Они представляют собой одинаковые объекты, работающие по одному алгоритму. По этому при пуско-наладке происходила настройка работы алгоритма на одном цементаторе, а после копировалась на все остальные. Внешний вид цементатора показан на рис. 4. Контроль работы цементаторов осуществляется по показаниям информационных параметров, расположенных ниже мнемосхемы цементатора и с использованием панели управления регуляторами. Графическое изображение параметров так же организовано с помощью универсально разработанного динамического элемента (см. участок подготовки цементирующей смеси).  Рис 4 Внешний вид цементатора. Рис 4 Внешний вид цементатора.Документация операторского интерфейса. В правом верхнем углу на каждой панели управления расположена кнопка "ПОМОЩЬ". При нажатии на эту кнопку или на функциональную клавишу "F1" происходит вызов инструкции оператору-технологу, где подробно описаны правила работы программы. Документация изготовлена с помощью современного программного обеспечения htmlL Help Workshop. Внешний вид инструкции показан на рис .5. Подробная документация о работе программного интерфейса позволила в короткий срок подготовить операторов, знакомых с ОС "Windows", к работе с данным программным обеспечением. Контекстная помощь значительно облегчила поиск ответов на возникающие вопросы.  Рис 5 Внешний вид инструкции оператору технологу Рис 5 Внешний вид инструкции оператору технологуВыводы. Созданная автоматизированная система управления производством галлия позволяет повысить качество изготавливаемого продукта, улучшить обеспечение обслуживающего персонала информацией о технологических параметрах. Разработанный динамический элемент (Dynamo) позволил не только ускорить процесс разработки ПО, но и предоставил возможность дополнительно без привлечения высококвалифицированных специалистов вносить изменения в систему (добавление, изменение технологических параметров). Подробная документация о ПО позволила в короткие сроки переподготовить обслуживающий персонал. Использование современных аппаратных и программных средств в данной системе предоставила возможность реализовать помимо основных, множество дополнительных (сервисных) функций, обеспечивающих определенный комфорт в работе. Автор: Лебедев С.В. ООО "Стелла" http://www.ste.ru, E-mail: Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript , 199106, Санкт-Петербург, Средний пр. В.О., 86, т. (812)-320-51-86

|